Ultraschallprüfung im Bergbau

Dickenmessung von verstärkten Gummiförderbändern

Förderbänder werden in vielen Industriebereichen, besonders im Bergbau eingesetzt, wo sie Rohstoffe wie Kohle, Koks und Eisenerz in großen Mengen transportieren. Während des Betriebs unterliegen Förderbänder verschiedenen Arten mechanischer Belastungen, durch die sie verschleißen und allmählich unbrauchbar werden. Abrieb der Ober- und Unterseite ist eines der vielen Zeichen, die auf diese Art von Verschleiß hinweisen. Eine Abnahme des Querschnitts der Bänder verringert ihre Durchstoßfestigkeit und damit die Gefahr, dass ihr Kern beschädigt wird. Wenn das Band in Förderanlagen ausfällt, kann dies zu unerwarteten Ausfallzeiten von Anlagen führen und erhebliche Sicherheitsrisiken verursachen.

Erfahren Sie mehr über das SONOWALL 70

Messmethode

Hauptzweck der Dickenmessung ist es, den Trend des Verschleißmusters und die Verschleißrate verstärkter Gummiförderbänder zu bestimmen. Über die Vorhersage des Endes ihrer Lebensdauer lässt sich die Einsatzdauer der Gummiförderbänder maximieren. Damit ist die Dickenmessung ein Werkzeug zur effektiven Wartung und sie erlaubt das Einplanen der Bandwechsel in die Budgetzyklen.

Vorteile der Ultraschallprüfung

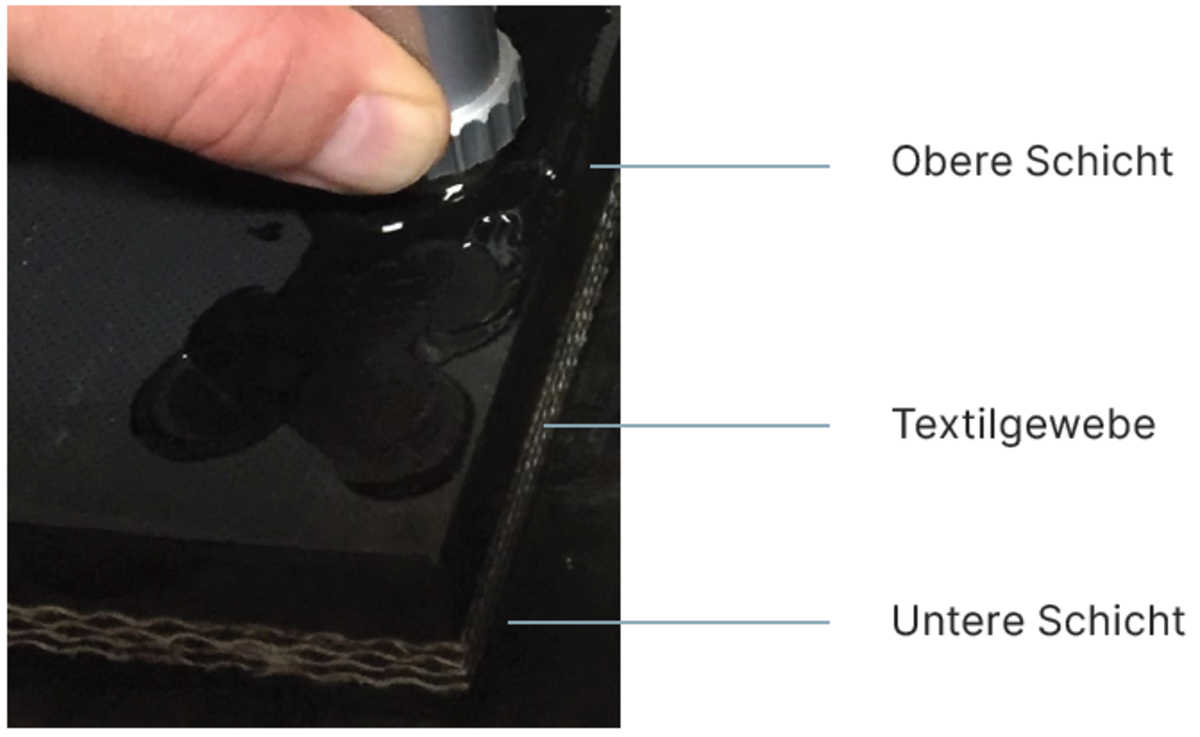

Förderbänder aus verstärktem Gummi bestehen aus vielen Gummilagen sowie gewebten Textil- oder Stahleinlagen bzw. Kombinationen daraus. Dadurch ist der Produktionsprozess ziemlich kompliziert und es sind viele Verbindungen erforderlich. Diese Verbindungen werden durch Vulkanisieren hergestellt. Während dieses Vorgangs besteht die Gefahr, dass sich in den Verbindungen des Förderbands Delaminierungen (Lufteinschlüsse) bilden. Sie entstehen hauptsächlich durch einen falschen Vulkanisierdruck oder Verarbeitungstemperaturen während des Zusammenfügens. Wenn die Verbindungen Delaminierungen enthalten, fallen sie unter rauen Betriebsbedingungen aus. Daher müssen Hersteller von Förderbändern auch Ultraschallprüfungen durchführen, um Tiefe und Lage der Verstärkungsschicht im gesamten Band zu prüfen und so zu gewährleisten, dass das Produkt den geforderten Spezifikationen entspricht.

Herausforderungen

Fehlen geeigneter Kalibrierungspunkte über den Querschnitt des Bands

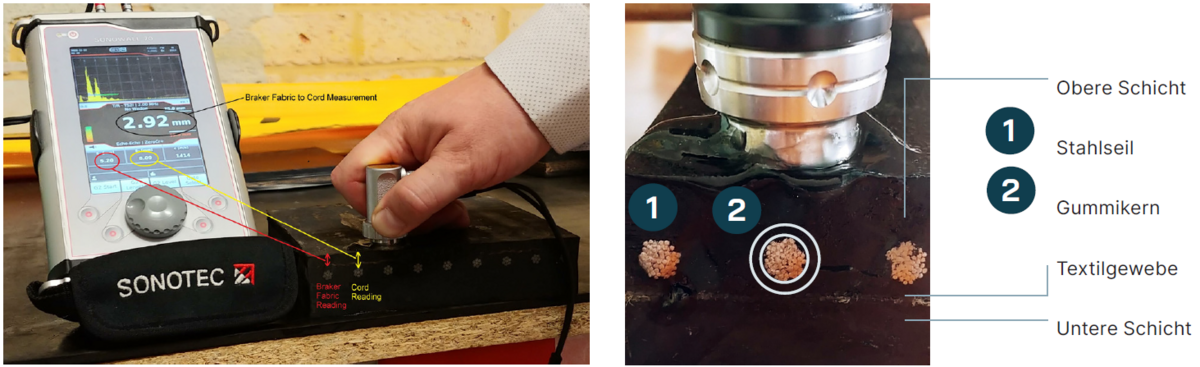

Einige Förderbänder bestehen aus unterschiedlichen Gummiarten in den verschiedenen Schichten. Damit ist die Kalibrierung durch die Gesamtdicke tatsächlich eine Messung der Durchschnittsgeschwindigkeit an der jeweiligen Dicke und der gegebenen Position. Förderbänder verschleißen in der Mitte. Die meisten Kalibrierungen erfolgen jedoch am Rand, wo normalerweise keine Stahl- oder Textileinlagen vorhanden sind. Die Textillage ist ein Serie von Hügeln und Tälern, sodass die tatsächliche Dicke eine Schätzung ist, die davon abhängt, wo der Prüfkopf angesetzt wird. Das SONOWALL 70 besteht diese Herausforderung und bietet verschiedene Kalibrierungsoptionen, die sich alle leicht durchführen lassen. SONOTEC empfiehlt eine Messung an der Seite des Bands, wo der Bediener eine Ein-Punkt-Kalibrierung über die gesamte Dicke vornehmen kann.

Externe Bedingungen: Temperatur und Alterung

Die Umgebungstemperatur und die Alterung, z. B. durch Einwirkung von Sonnenlicht, wirken sich auf die Schallgeschwindigkeit im Gummi aus. Dieses Problem tritt in Gummi sehr viel stärker auf als in Stahl. Wenn die Temperatur des Gummis um 10 °C auf 20 °C ansteigt, ändert dies die gemessene Dicke mindestens um einige Millimeter. Einige Bediener überwachen die Temperatur, wenn sie die Messung durchführen. Theoretisch könnten sie dann Anpassungen bei den Messwerten vornehmen oder versuchen, die Messung beim nächsten Mal ungefähr zur selben Tageszeit vorzunehmen. Andere Bediener messen nachts, da die Temperatur des Gummis am Tag die Grenzwerte ihrer Prüfköpfe überschreitet.

Der wirksamste Weg, die Auswirkungen der Temperatur auszuschalten, ist eine regelmäßige Kalibrierung bei heißem Gummi. Eine Messung am Morgen liefert deutlich andere Werte als eine Messung am Nachmittag. Unter 10 °C ist die Messung bei Gummi schwierig, weil er zu steif wird. Daher muss der Bediener warten, bis sich der Gummi aufgewärmt hat, bevor er mit den Messungen des Tages beginnt. Dank der höheren Impulsspannung (400 V) des SONOWALL 70-Dickenprüfkopfs kann der Bediener vergleichsweise früher am Tag beginnen.

Die Herausforderung bei der Messung von Drähten

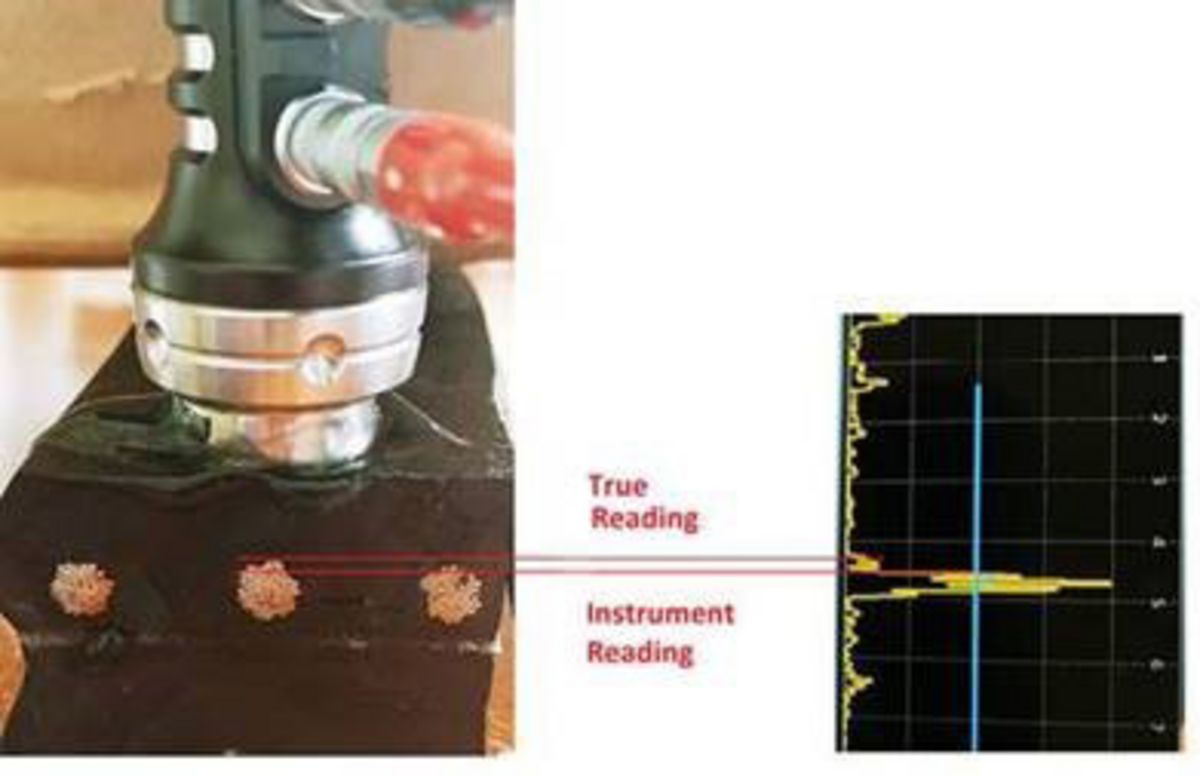

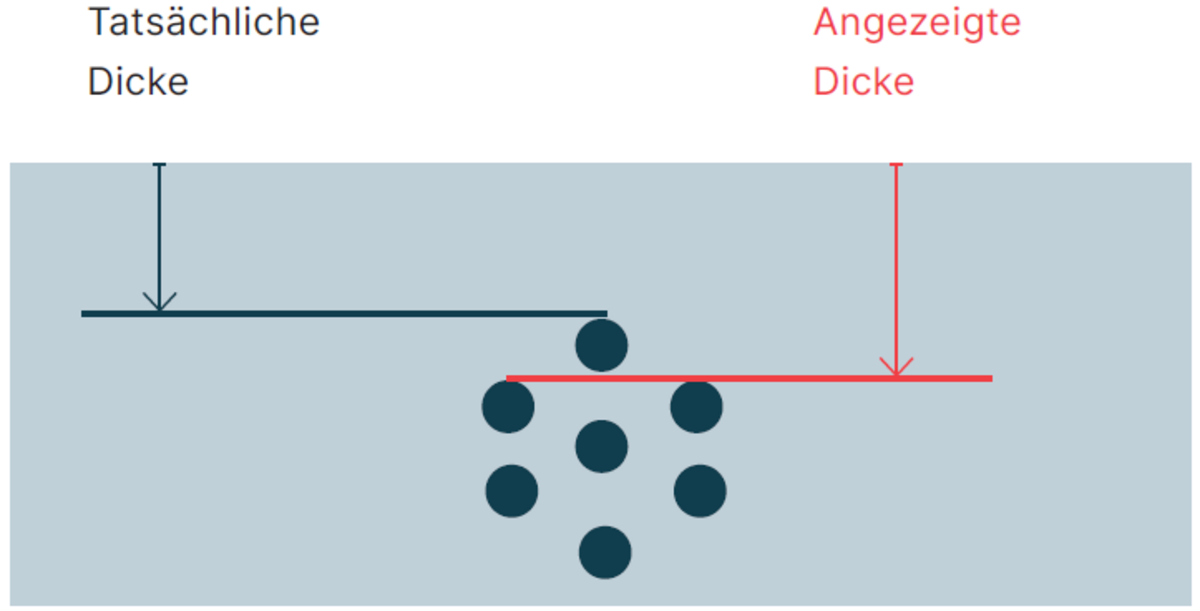

Bedingt durch die Konstruktion der Litzen kommt es bei Messung dieser Verstärkung zu zwei Problemen. Zum einen bestehen Litzen bestehen aus spiralförmig verseilten Drähten, weshalb die Dickenmessung je nach Messposition am Draht variieren kann. Und zum anderen, kann der Dickenmesswert auf dem Instrument und die physisch gemessene Dicke voneinander abweichen. Die Messung des Geräts erfolgt direkt unter der Oberfläche des Seils. Dabei ist eine Reihe von Faktoren im Spiel. Gewöhnlich werden 2-MHz-Doppelschwinger-Prüfköpfe verwendet.

Möglicherweise ist die Wellenlänge zu groß, um den ersten Draht im Seil zu messen. Auch kann es zu schwierig sein, den gewünschten Draht im Display zu isolieren (hier sind die hohe Auflösung und das scharfe Bild des SONOWALL 70 ein Vorteil), sodass das Hauptecho statt der tatsächlichen Dicke ausgewertet wird. Einige Unternehmen verwenden einen Korrekturfaktor; bei der Mehrheit ist das nicht der Fall. In der Praxis haben die Bediener nicht die Zeit, dieses schwache Signal zu suchen. Also nehmen sie das Hauptecho.

Wiederholgenauigkeit der Messung (Position)

Die Koordinaten zur Wiederholung der Dickenmessungen über die Zeit sind nicht festgelegt. Einige Bediener versuchen bei der nächsten Messung, dieselbe Position wiederzufinden. Andere machen sich diese Mühe nicht. Es gibt hierbei keine perfekte Lösung, und daher wird mit Annahmen dazu gearbeitet, wie gleichmäßig die Messwerte über das gesamte Förderband sind. Bei einer gegebenen Abschaltung wird nur ein geringer Teil des Bands untersucht.

Messung der gesamten Banddicke

Wie die vorstehend aufgeführten Herausforderungen zeigen, ist verstärkter Gummi ein mit Ultraschall recht schwierig zu messendes Material, da die Dämpfung im Inneren der Struktur sehr hoch ist. Das Band besteht aus mehreren Gummilagen und häufig Zwischenlagen aus Textilgewebe, die ein leichtes Eindringen der Ultraschallwellen in das Material verhindern. Ein großer Teil der Schallenergie wird an der ersten Verstärkungslage reflektiert. Ein Teil des Schalls dringt tiefer in das Material ein, um wertvolle Informationen zu den weiteren Lagen zu gewinnen. Das gibt besonders, wenn das Band Textil- und Stahlseile enthält.

Angesichts des schichtartigen Aufbaus des Gummis finden sich teilweise vollständige Laminierungen im Gummi. Einige der Rückwandechos sind jedoch noch sichtbar. Das Hauptproblem hierbei sind nicht ausgebildete Bediener, die das Vorhandensein von Laminierungen nicht erkennen. Das ist der Hauptgrund, warum ein A-Bild mit hoher Auflösung wichtig ist, denn es ermöglicht dem Bediener ein einwandfreies Verständnis des Zustands im Inneren des Prüfobjekts. SONOWALL 70 liefert ein A-Bild mit hoher Auflösung. Bei einigen Gummisorten ist die Dämpfung so hoch, dass eine viel höhere Impulsspannung erforderlich ist, um die obere Schicht zu messen oder zu Kalibrierungszwecken die Rückwand zu erreichen. Die niedrigere Impulsspannung vieler Dickenmessgeräte macht sie ungeeignet für diese Art von Messungen. Diese Art von Förderbändern hat gewöhnlich brandbeständige Eigenschaften und wird im Bergbau unter Tage eingesetzt. Wir versuchen, diese Herausforderung durch stärkere Impulse (400 V) in unseren Dickenmessgeräten zu meistern.

Die Ultraschallprüfung von Förderbändern hat jedoch ihre Grenzen. Es ist nicht immer möglich, die Gesamtdicke des Bands zu messen. Das gilt besonders bei einigen Bändern mit Stahlverstärkungen und Textil, bei denen die Stahlseile sehr dicht beieinander liegen. Vor der Prüfung sollte eine Machbarkeitsstudie durchgeführt werden, um die mögliche Aussagefähigkeit der Prüfung zu bestimmen. Hierzu sollte eine große Auswahl von Prüfköpfen eingesetzt werden. SONOTEC und deren Distributoren bieten Vorführungen vor Ort an, um die Anforderungen der Kunden zu überprüfen.

Messverfahren

Angesichts der genannten Faktoren ist es nicht ungewöhnlich, dass die angezeigten Dicken sehr unterschiedlich sind. Der Grund hierfür sind die Variationen zwischen den verschiedenen Bedienern und einem oder mehreren der vorgenannten Faktoren. Die effizienteste Vorgehensweise besteht darin, so viele Fehler wie möglich auszuschließen und dafür zu sorgen, dass jeder Bediener in genau der gleichen Weise misst. Hierfür ist die Impulsechotechnik empfohlen. Das heißt, dass das Gerät auf den Einfach-Echo-Modus geschaltet werden muss. SONOTEC empfiehlt Prüfköpfe mit zwei Elementen. In diesem Fall muss für den bei den Messungen verwendeten Prüfkopf eine V-Fehlerkorrekturkurve erstellt werden. Gummi für Förderbänder ist gewöhnlich einzigartig und kann sich von Band zu Band unterscheiden. Die Schallgeschwindigkeit sollte daher mit einer Probe bekannter Dicke(n) des zu überprüfenden Gummis kalibriert werden. Idealerweise sollte eine Zwei-Punkt-Kalibrierung vorgenommen werden. Hierzu werden zwei Referenzdicken desselben Materials benötigt. Falls das nicht möglich ist, wird empfohlen, den Prüfkopf auf Null zu justieren und eine Ein-Punkt-Kalibrierung durchzuführen. Die Schallgeschwindigkeit in der Art von Gummi, die üblicherweise für Förderbänder verwendet wird, sollte um 1650 m/s liegen. Wenn kein Muster verfügbar ist, wird empfohlen, eine V-Fehlerkorrektur zu erstellen, den Prüfkopf auf Null zu justieren und die Schallgeschwindigkeit von Hand einzustellen. Die Messung des Gummis oberhalb des Verstärkungsgewebes (obere Schicht) ist relativ einfach. Das Gewebe liegt rechtwinklig zur Ausbreitung des Ultraschalls und hat eine deutlich andere akustische Impedanz. In den meisten Fällen ist das Amplitudensignal wesentlich stärker und leichter auszuwerten als das Rückwandecho.

Die Überprüfung von Förderbändern mit Stahlseilen ist schwieriger. Die Seile sind nicht über die gesamte Fläche verteilt. Sie zu orten ist schwierig und muss durch Beobachtung der Amplituden erfolgen, die vor dem erwarteten Rückwandecho auftreten. Die zweite Schwierigkeit entsteht durch die runde Form des Seils, das kein idealer Reflektor ist.

Empfohlenes Equipment: SONOWALL 70

Das fortschrittliche A-/B-Bild-Wanddickenmessgerät SONOWALL 70 wurde bei dieser Anwendung bereits erfolgreich eingesetzt. Es bietet große Vorteile gegenüber anderen Wanddickenmessgeräten und erreicht oder übertrifft die Leistung von auf dem Markt verfügbaren Fehlerprüfgeräten.

Prüfkopfauswahl

Banddicke, -zusammensetzung und Messgenauigkeit beeinflussen die Prüfkopfauswahl. Im Allgemeinen empfiehlt SONOTEC:

- 0,5–5 mm Doppelschwinger-Prüfkopf TS5i mit 5 MHz, 0 Grad aus Piezokomposite

- 3–50 mm Doppelschwinger-Prüfkopf TS2i mit 2 MHz , 0 Grad aus Piezokomposite

Ein großer Vorteil des SONOWALL 70 ist der umfassende Software-Support für Prüfköpfe von Drittanbietern, wodurch das Gerät jede denkbare mögliche Aufgabe erfüllen kann.

Vorteile

- Verbesserter Dickenbereich durch höhere Signalstärke (Rechtecktransmitter, 400 V) und die Option, Niederfrequenzprüfköpfe einzusetzen (bis 0,5 MHz, Einzel- oder Doppelschwinger)

- Höhere Genauigkeit durch verbesserte Signalqualität (Mittelwertbildung, Auswahl von Digitalfiltern, rauscharme Verstärker mit Dynamikbereich bis 110 dB)

- Kürzere Messzeiten durch flexible Software und anpassbare Automatikfunktionen (Auto Gates, Auto Gain und Auto Range)

Haben Sie Fragen?

Dann kontaktieren Sie uns! Wir helfen Ihnen gerne weiter.